Dans l’industrie manufacturière, l’intégration des systèmes de production est essentielle pour assurer une efficacité optimale et une coordination harmonieuse entre les différents processus. C’est là que le standard ISA-95 entre en jeu.

ISA-95, également connu sous le nom de norme ANSI/ISA-95 ou Enterprise-Control System Integration (ECSI), est un standard de référence pour l’intégration des systèmes de production. Dans cet article, nous allons explorer les aspects clés d’ISA-95 et son importance pour les entreprises manufacturières.

Qu’est-ce que l’ISA-95 ?

ISA-95 est un standard développé par l’International Society of Automation (ISA) pour faciliter l’intégration des systèmes de production, y compris les systèmes de gestion des opérations, les systèmes de contrôle et les systèmes de gestion d’entreprise. Il fournit une structure pour modéliser les interactions entre les différents niveaux hiérarchiques d’un système de production et définit des modèles de données et des interfaces standardisées.

Les niveaux de l’architecture ISA-95

L’architecture ISA-95 se compose de cinq niveaux principaux, qui représentent différentes parties du système de production. Chaque niveau de l’architecture ISA-95 joue un rôle essentiel dans l’intégration des systèmes de production et facilite la communication et la coordination entre les différents niveaux hiérarchiques. Voici une description de chaque niveau :

Niveau 0

Niveau des dispositifs (Device Level) – Ce niveau est le plus bas de l’architecture et concerne les équipements et les dispositifs physiques utilisés dans le processus de production. Il comprend des éléments tels que les capteurs, les actionneurs, les vannes, les moteurs, les machines et autres équipements similaires.

Niveau 1

Niveau de contrôle (Control Level) – Ce niveau est responsable du contrôle des équipements du niveau 0. Il comprend des systèmes tels que les automates programmables (PLC – Programmable Logic Controllers), les robots industriels et d’autres dispositifs de contrôle similaires.

Niveau 2

Niveau de supervision et de contrôle de l’usine (Supervisory Control Level) – Ce niveau est chargé de la coordination et de la gestion globale de l’usine. Il comprend des systèmes de supervision de l’usine, tels que les systèmes SCADA (Supervisory Control and Data Acquisition). Les systèmes SCADA fournissent des fonctionnalités avancées telles que la surveillance en temps réel, l’acquisition de données, la visualisation des processus, l’alarme et la gestion des événements.

Niveau 3

Niveau de gestion de production (Production Management Level) – Ce niveau concerne la gestion de la production dans son ensemble, y compris la planification, l’ordonnancement et la gestion des ressources de production. Il intègre des systèmes tels que les systèmes de planification de la production, les systèmes MES (Manufacturing Execution Systems) et d’autres outils de gestion de la production.

Niveau 4

Niveau de gestion d’entreprise (Enterprise Management Level) – Ce niveau est le plus élevé de l’architecture et concerne la gestion globale de l’entreprise manufacturière. Il englobe les systèmes de gestion d’entreprise tels que les systèmes ERP (Enterprise Resource Planning), les systèmes de gestion financière, les systèmes de gestion des ressources humaines, etc. Le niveau de gestion d’entreprise utilise les données provenant des niveaux inférieurs pour la prise de décision stratégique et la planification à long terme.

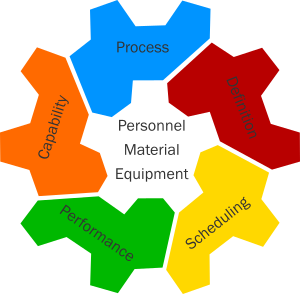

Les modèles objets d’ISA-95

ISA-95 propose différents modèles objets pour représenter les informations échangées entre les niveaux de l’architecture. Les modèles de données les plus importants sont :

- Operation definition : Le modèle « operation definition » est composé du modèle « operation segment » qui contient l’information nécessaires à la fabrication d’une partie de produit.

- Operations schedule : Le modèle « operation schedule » contient l’information d’ordonnancement d’une opération. À quel moment l’opération sera exécutée et quelles ressources seront utilisées.

- Operations performance : Le modèle « operation performance » contient les résultats suite à l’exécution d’une opération. C’est avec le modèle qu’on pourra faire la généalogie du produit i.e.: Quels lots de matière première ou transformée a été utilisé dans la fabrication d’un produit.

- Operations et Process Segment Capability : Il s’agit ici de deux modèles distincts. Ils contiennent l’information sur les capacités de fabrication qui sera nécessaire pour automatiser l’ordonnancement.

- Process segment : Le modèle « process segment » contient l’information nécessaire à l’exécution d’un procédé.

- Ressources : Parmis les modèles ressources, on retrouve le modèle « personnel » pour les employés, le modèle « Material » pour les matières premières, les matières consommables et les produit semi-fini et le modèle « Equipment » pour les équipements nécessaire à l’exécution des opérations.

Les avantages de l’utilisation d’ISA-95

L’adoption d’ISA-95 offre de nombreux avantages aux entreprises manufacturières. Voici quelques-uns des principaux :

- Intégration transparente : ISA-95 fournit une structure et des modèles standardisés pour l’intégration des systèmes de production. Cela permet une communication transparente entre les différents niveaux hiérarchiques, réduisant ainsi les problèmes d’incompatibilité et de fragmentation des données.

- Amélioration de l’efficacité opérationnelle : Grâce à ISA-95, les entreprises peuvent optimiser leurs processus de production en intégrant et en synchronisant les opérations des différents niveaux. Cela conduit à une meilleure utilisation des ressources, une réduction des temps d’arrêt et une augmentation de la productivité globale.

- Prise de décision basée sur des données précises : En intégrant les données provenant des différents niveaux de l’architecture ISA-95, les entreprises peuvent disposer d’informations précises et en temps réel sur leurs opérations. Cela permet une prise de décision plus éclairée et une meilleure réactivité aux changements et aux défis du marché.

- Réduction des coûts : L’intégration des systèmes de production selon les normes ISA-95 permet de réduire les coûts liés à la maintenance des interfaces personnalisées entre les systèmes. De plus, elle facilite l’interopérabilité entre les équipements et les logiciels de différents fournisseurs, ce qui peut entraîner des économies supplémentaires.

- Flexibilité et évolutivité : ISA-95 offre une architecture modulaire et évolutive, permettant aux entreprises de s’adapter facilement aux changements technologiques et aux besoins opérationnels. De nouveaux équipements et systèmes peuvent être ajoutés ou mis à jour sans perturber l’ensemble du système de production.

Conclusion

L’intégration des systèmes de production est un défi majeur pour les entreprises manufacturières, mais le standard ISA-95 fournit une solution efficace et éprouvée. En adoptant ISA-95, les entreprises peuvent bénéficier d’une intégration transparente, d’une amélioration de l’efficacité opérationnelle, de prises de décision basées sur des données précises, de réductions de coûts et d’une flexibilité accrue. En fin de compte, cela leur permet de rester compétitives sur le marché mondial en répondant aux exigences croissantes de l’industrie 4.0.